Resistencias Eléctricas

Resistencias Cimax

Fabricamos resistencias eléctricas a medida, con soluciones eficientes y personalizadas para todo tipo de procesos industriales y aplicaciones térmicas.

Resistencias Eléctricas: Soluciones Industriales a Medida

Las resistencias eléctricas son elementos esenciales en los procesos industriales y domésticos donde se necesita generar calor de manera controlada y eficiente. Su función principal es transformar energía eléctrica en calor mediante el paso de corriente por un conductor que ofrece resistencia. Este principio físico se aplica en infinidad de sectores como la automoción, la alimentación, la industria química y farmacéutica, entre otros. Las resistencias eléctricas permiten calentar líquidos, sólidos o gases, ya sea de forma directa o indirecta, y se adaptan a múltiples aplicaciones mediante diseños personalizados.

Su diseño puede realizarse a medida, utilizando materiales como acero inoxidable, titanio o teflón, lo que las hace aptas incluso para ambientes corrosivos o con altas exigencias térmicas. En resumen, las resistencias eléctricas son la mejor solución para un control térmico eficaz y seguro en la industria moderna.

Nuestro catálogo

Nuestro Objetivo

Resistencias Cimax es una empresa cuyo principal objetivo es simple: Ofrecer a sus clientes una comodidad y unos mínimos de calidad nunca antes vistos.

Asesoría y consultoría

Sabemos lo delicado que es el sector. Por eso queremos asesorarte en todo momento y conseguir el producto más adaptado a ti.

Soporte Técnico

No queremos que se pierda la comunicación de toda la vida. Sabemos lo importante que es y, por eso, nos esforzamos.

Facilidad en la compra

Estamos en la vanguardia tecnológica. Por eso te ofrecemos la compra en «one clic» para futuros pedidos.

Productos a medida

No tenemos a un catálogo cerrado. Somos fabricantes de cada uno de nuestros productos. Materializa tu idea

Tu resistencia a medida

En Resistencias Cimax nos dedicamos a la comercialización y distribución de resistencias eléctricas y control de temperatura. Nos encargamos de todo el proceso de contrucción y fabricación con nuestros mínimos de calidad. Echa un vistazo a nuestro catálogo o dínos cuál es la resistecia perfecta para tí.

¿Te podemos ayudar? Seguro que sí

No solo ofrecemos un catálogo ya predeterminado. Podemos hacer cualquier tipo de resistencia a medida. Es en lo que nos diferenciamos. Además, te ofrecemos la facilidad para volver a hacer la compra en el futuro.

¿Qué son las resistencias eléctricas industriales?

Las resistencias eléctricas industriales son dispositivos diseñados para transformar la energía eléctrica en calor. Este calor se utiliza para calentar gases, líquidos o sólidos, en función de las necesidades específicas de cada aplicación. Fabricadas con materiales altamente resistentes como acero inoxidable, titanio, cuarzo o teflón (PTFE), se adaptan tanto a condiciones extremas como a usos específicos en procesos controlados.

Normativas de calidad y seguridad en resistencias eléctricas

Las resistencias eléctricas industriales deben cumplir con normativas estrictas como la UNE-EN-60335, que regula aspectos de seguridad eléctrica, térmica y mecánica. Además, deben llevar el marcado CE, que certifica su conformidad con los requisitos europeos de calidad y seguridad.

Estas normativas aseguran que el producto sea fiable, duradero y seguro tanto para los equipos como para los operadores.

Ventajas de usar resistencias eléctricas en procesos industriales

01

Alta eficiencia energética

Aprovechan al máximo la energía eléctrica para convertirla en calor útil.

02

Personalización

Se fabrican a medida en función del diámetro, longitud, potencia y tensión requeridas.

03

Fiabilidad y durabilidad

Construidas bajo normas de calidad como UNE-EN-60335 y marcadas con certificación CE.

04

Rápida respuesta térmica

Permiten alcanzar temperaturas de forma precisa en poco tiempo.

Fabricación a medida y control de calidad

Un aspecto clave en la elección de resistencias eléctricas industriales es la posibilidad de diseñarlas según especificaciones concretas. Esto implica adaptaciones en potencia, voltaje, forma, longitud y material, lo que permite un mejor ajuste a las necesidades del cliente y del proceso industrial. Además, los fabricantes aplican rigurosos controles de calidad desde la recepción de materias primas hasta la expedición del producto final, garantizando así la seguridad y rendimiento del sistema.

Actualmente, las empresas especializadas en resistencias eléctricas ofrecen asesoramiento técnico personalizado, ayudando a sus clientes a elegir la solución adecuada para cada aplicación. Esto incluye el desarrollo de nuevos diseños, actualización de sistemas antiguos y soporte postventa para garantizar un funcionamiento óptimo a largo plazo.

Aplicaciones comunes de las resistencias eléctricas en la industria

Las resistencias eléctricas tienen múltiples aplicaciones prácticas que varían según el sector. Algunas de las más comunes incluyen:

01

Procesos de secado

Aprovechan al máximo la energía eléctrica para convertirla en calor útil.

02

Calentamiento de líquidos

Se fabrican a medida en función del diámetro, longitud, potencia y tensión requeridas.

03

Mantenimiento de temperatura en bidones y tanques

Construidas bajo normas de calidad como UNE-EN-60335 y marcadas con certificación CE.

04

Sistemas de ventilación y calefacción (HVAC)

Las baterías eléctricas permiten regular la temperatura del aire en espacios industriales o comerciales.

05

Hornos industriales

Permiten alcanzar temperaturas de forma precisa en poco tiempo.

Materiales más utilizados en resistencias eléctricas

La elección del material es clave para asegurar la durabilidad y eficiencia de una resistencia eléctrica. Los más comunes son:

- Acero inoxidable: resistente a la corrosión, ideal para líquidos no agresivos y entornos húmedos.

- Titanio: perfecto para medios altamente corrosivos como ácidos o soluciones salinas.

- Cuarzo: excelente para aplicaciones donde se requiere aislamiento eléctrico y resistencia a altas temperaturas.

- Teflón (PTFE): ofrece resistencia química y térmica en ambientes extremos.

Cómo elegir la resistencia eléctrica adecuada

Seleccionar la resistencia correcta no es solo una cuestión de potencia. Hay que tener en cuenta varios factores:

- Tipo de fluido o material a calentar

- Condiciones del entorno (humedad, corrosión, espacio disponible)

- Rango de temperatura requerido

- Tensión y potencia disponibles

- Formato (cartucho, banda, manta, brida, inmersión)

Una mala elección puede generar ineficiencias, sobrecalentamientos o incluso dañar la instalación.

¿Qué son las resistencias eléctricas y para qué sirven?

Las resistencias eléctricas son dispositivos cuya función principal es transformar energía eléctrica en calor. Este calor generado se utiliza para calentar fluidos, superficies o incluso aire en distintos tipos de procesos industriales y domésticos. El principio de funcionamiento se basa en la ley de Joule, según la cual, al pasar corriente eléctrica por un conductor con determinada resistencia, se genera una disipación de energía en forma de calor. Este fenómeno es aprovechado en múltiples aplicaciones, desde una tostadora doméstica hasta sistemas complejos de calefacción industrial.

En la industria, las resistencias eléctricas se emplean en hornos, tanques de almacenamiento, maquinaria de sellado, moldes para plásticos, procesos de galvanizado y más. Además, son fundamentales para mantener temperaturas constantes en procesos donde la precisión térmica es crucial. Lo más destacado de estas resistencias es su capacidad para adaptarse a múltiples formas, tamaños y materiales, permitiendo soluciones personalizadas para cada necesidad.

Por ejemplo, en ambientes corrosivos se emplean resistencias fabricadas en titanio o con recubrimientos de teflón, mientras que para aplicaciones estándar se utilizan comúnmente modelos en acero inoxidable. En resumen, las resistencias eléctricas sirven como elementos de calefacción esenciales que permiten controlar y optimizar la temperatura en una amplia gama de aplicaciones técnicas y productivas.

Tipos de resistencias eléctricas según su aplicación

Cada material requiere un diseño específico para una transferencia de calor óptima. Por eso existen resistencias adaptadas al calentamiento de líquidos corrosivos, aceites industriales, gases o incluso sólidos en procesos de fundición o sellado.

Las resistencias eléctricas se utilizan en múltiples sectores: en baños galvánicos, moldes de inyección, hornos, maquinaria de hostelería, sistemas HVAC, y más. Esta diversidad de usos exige soluciones técnicas que aseguren rendimiento, durabilidad y eficiencia energética.

Desde bidones hasta tanques de gran capacidad, pasando por moldes y hornos industriales, se diseñan resistencias eléctricas adaptadas a la geometría, temperatura deseada y condiciones del entorno operativo.

¿Cuáles son los tipos de resistencias eléctricas?

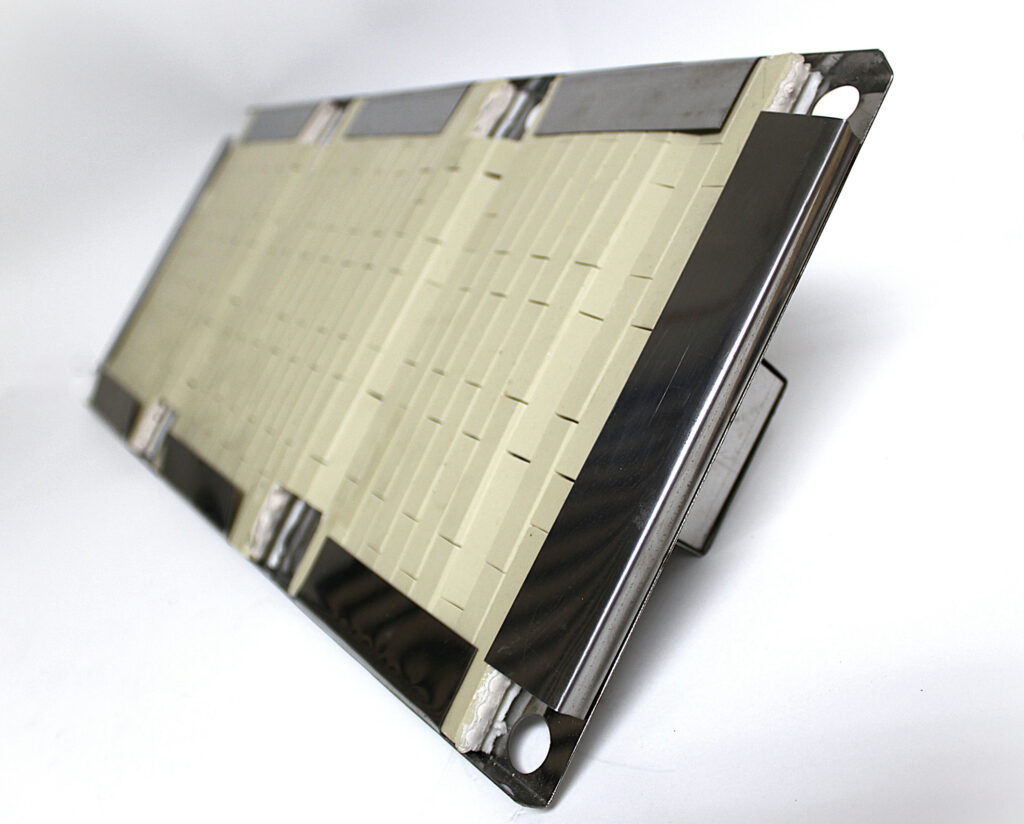

Existen muchos tipos de resistencias eléctricas, cada una diseñada para una aplicación específica. Las más comunes en el ámbito industrial son las resistencias de cartucho, las resistencias de inmersión, las resistencias blindadas, las bandas calefactoras, y las mantas térmicas.

Las resistencias de cartucho se caracterizan por su alta densidad de potencia y se insertan en moldes o piezas metálicas para transmitir calor de forma localizada.

Las de inmersión se sumergen directamente en líquidos como agua, aceite o productos químicos y son muy utilizadas en depósitos o tanques.

Las resistencias blindadas, por su parte, se protegen con una cubierta metálica para soportar condiciones duras como la humedad o la exposición a sustancias corrosivas.

Las bandas calefactoras son ideales para calentar superficies cilíndricas como bidones o tubos, y las mantas térmicas son versiones flexibles usadas para envolver depósitos IBC o contenedores.

También existen resistencias eléctricas planas, de aletas, cerámicas, tubulares o con brida, entre otras variantes.

Cada una responde a un objetivo específico: desde el calentamiento uniforme de grandes superficies hasta el mantenimiento de temperatura constante en procesos continuos. Elegir el tipo correcto es fundamental para asegurar la eficiencia energética, la durabilidad del sistema y el rendimiento del proceso industrial. Por ello, siempre se recomienda un análisis previo de las condiciones de uso y los materiales a calentar.

¿Cuáles son los 4 factores de resistencia eléctrica?

Los cuatro factores principales que influyen en la resistencia eléctrica de un material o componente son:

la longitud del conductor, la sección transversal, el material del que está hecho y la temperatura.

En primer lugar, la longitud del conductor afecta directamente a la resistencia: cuanto más largo sea, mayor será la resistencia al paso de la corriente.

En segundo lugar, la sección transversal influye de manera inversa: una mayor sección permite que la corriente circule con mayor facilidad, reduciendo la resistencia.

El tercer factor es el tipo de material; algunos materiales como el cobre o la plata tienen una resistencia muy baja, mientras que otros como el acero o el níquel tienen una mayor.

Finalmente, la temperatura también juega un papel clave: en la mayoría de los metales, la resistencia eléctrica aumenta con la temperatura, lo que debe tenerse en cuenta especialmente en entornos industriales donde las resistencias eléctricas están en contacto continuo con calor.

Estos cuatro factores son esenciales para el diseño y funcionamiento de cualquier sistema que utilice resistencias eléctricas, ya que determinan el rendimiento, el consumo energético y la seguridad del sistema. Comprender cómo se combinan estos elementos permite optimizar el diseño de las resistencias eléctricas para cada aplicación específica, garantizando su eficiencia y prolongando su vida útil.

Variedades de resistencias eléctricas industriales

Las resistencias de cartucho son ideales para aplicaciones que requieren altas temperaturas en espacios reducidos. Se usan ampliamente en moldes y máquinas de sellado.

Las resistencias blindadas frecen una protección adicional frente a condiciones agresivas y ambientes con alta humedad o exposición química.

Son perfectas para el calentamiento de líquidos, están disponibles en materiales como acero inoxidable, cuarzo o titanio para adaptarse a medios corrosivos.

Diseñadas para mantener o elevar la temperatura de bidones, contenedores IBC o depósitos industriales, permitiendo una distribución homogénea del calor.

Facilitan la instalación en sistemas ya existentes, garantizando sellado hermético y fácil mantenimiento.

¿Cuál es la resistencia eléctrica más usada?

Entre todas las variantes, la resistencia eléctrica más usada en la industria es, sin duda, la resistencia de cartucho. Esto se debe a su gran versatilidad, capacidad de alcanzar altas temperaturas y facilidad de instalación en espacios reducidos. Las resistencias de cartucho se insertan en cavidades de moldes, bloques metálicos o sistemas de sellado térmico y son ideales para transferir calor de forma directa y eficiente. Están fabricadas con materiales resistentes a altas temperaturas y pueden diseñarse a medida, lo que permite personalizar su potencia, voltaje, longitud, diámetro y tipo de conexión. Su alta densidad de potencia las convierte en la opción predilecta en sectores como el plástico, packaging, automatización y laboratorio. Además, son fáciles de mantener y tienen una larga vida útil si se instalan correctamente.

Otro tipo muy común son las resistencias de inmersión, ampliamente utilizadas en el calentamiento de líquidos en tanques o procesos químicos. Sin embargo, su uso depende más del tipo de proceso que del volumen de demanda.

Por ello, si hablamos de popularidad y frecuencia de uso en sistemas industriales diversos, la resistencia de cartucho lidera el ranking. Su diseño compacto, alta eficiencia y compatibilidad con sistemas automatizados la hacen ideal para múltiples aplicaciones industriales.

Resistencias eléctricas calefactoras

Las resistencias eléctricas calefactoras son dispositivos especializados diseñados para generar calor mediante el paso de corriente eléctrica. Estas resistencias se encuentran en el corazón de múltiples sistemas de calefacción, tanto industriales como domésticos. Su función principal es transformar la energía eléctrica en calor útil, lo cual las convierte en soluciones eficientes para controlar la temperatura en procesos térmicos. En entornos industriales, las resistencias calefactoras se utilizan en hornos, moldes, maquinaria de procesamiento, sistemas de ventilación, y tanques de líquidos. Entre sus formatos más comunes están las resistencias de cartucho, de inmersión, las bandas calefactoras y las mantas térmicas, cada una adaptada a diferentes aplicaciones.

Estas resistencias eléctricas calefactoras se pueden fabricar a medida, con materiales como acero inoxidable o titanio, y con distintas potencias, voltajes y dimensiones. Su uso permite no solo calentar de forma directa un material o fluido, sino también mantener temperaturas constantes, lo cual es esencial para procesos que requieren precisión térmica. Además, al tratarse de soluciones eléctricas, no generan combustión ni residuos, lo que mejora la eficiencia energética y reduce el impacto ambiental. Son seguras, duraderas y fácilmente integrables en sistemas automatizados de control térmico, lo que las hace indispensables en sectores como la automoción, la química, la farmacéutica y la alimentación.

Resistencias eléctricas industriales

Las resistencias eléctricas industriales están diseñadas para responder a las exigencias de procesos de alta demanda térmica en sectores productivos. A diferencia de las resistencias domésticas, estas tienen capacidades superiores en cuanto a potencia, durabilidad, resistencia a la corrosión y adaptabilidad a entornos agresivos. Su uso es fundamental en industrias donde se requiere calor constante o controlado para calentar líquidos, sólidos o gases, como en hornos industriales, sistemas de galvanizado, tanques de productos químicos, maquinaria de envasado y secado, entre otros.

Estas resistencias pueden estar blindadas para resistir humedad o productos corrosivos, o fabricarse con materiales específicos como acero inoxidable, cuarzo o PTFE para soportar condiciones extremas. También es común que se personalicen para cada aplicación, tanto en forma como en especificaciones eléctricas, permitiendo una integración perfecta en el sistema productivo. Dentro de este ámbito se incluyen las resistencias de cartucho, de inmersión, de aletas, de brida, entre otras. Gracias a su eficiencia y precisión, las resistencias eléctricas industriales contribuyen a mejorar el rendimiento de los procesos y a optimizar el consumo energético, lo que representa un ahorro significativo a largo plazo. Además, al cumplir con normativas de calidad como la UNE-EN-60335 y contar con el marcado CE, garantizan un funcionamiento seguro y fiable.

Unidad de medida de las resistencias eléctricas

La unidad de medida de las resistencias eléctricas es el ohmio, representado por el símbolo Ω. Este valor indica la oposición que presenta un material al paso de la corriente eléctrica.

En otras palabras, cuanto mayor es la resistencia, más difícil es para la corriente circular a través del conductor. La resistencia depende de factores como el tipo de material, su longitud, sección transversal y temperatura. Por ejemplo, el cobre tiene una resistencia muy baja, mientras que el acero o el nicromo presentan una resistencia más alta, lo que los hace útiles para generar calor.

En aplicaciones prácticas, la medida de la resistencia permite calcular el consumo eléctrico y la eficiencia de un sistema calefactor. Según la Ley de Ohm (V = I × R), donde V es el voltaje, I la corriente y R la resistencia, se puede determinar cuánta energía consume un dispositivo. En las resistencias eléctricas industriales, conocer con precisión este valor es clave para garantizar un funcionamiento óptimo del sistema, prevenir sobrecalentamientos y ajustar la potencia de forma adecuada. En el diseño de resistencias, también se tienen en cuenta otras magnitudes relacionadas como la potencia (en vatios, W) y el voltaje (en voltios, V), pero el ohmio sigue siendo la unidad base para entender el comportamiento eléctrico del material conductor.

Fabricantes de resistencias eléctricas

Los fabricantes de resistencias eléctricas juegan un papel esencial en el desarrollo de soluciones térmicas adaptadas a las necesidades de la industria moderna. Estos fabricantes no solo producen modelos estándar, sino que ofrecen un alto grado de personalización para que cada resistencia se ajuste a las condiciones específicas del proceso productivo. Esto implica seleccionar materiales adecuados, definir dimensiones, potencias, tensiones y diseñar conexiones que faciliten la instalación en entornos industriales exigentes.

Un buen fabricante debe asegurar que cada resistencia cumpla con normativas internacionales de calidad, como la norma UNE-EN-60335, y ofrecer productos certificados con marcado CE. Además, los fabricantes de resistencias eléctricas deben incorporar tecnologías modernas que garanticen mayor eficiencia energética, seguridad operativa y durabilidad del producto. También es importante que cuenten con un servicio técnico especializado que asesore al cliente durante la fase de diseño, instalación y mantenimiento. En un mercado tan competitivo, los fabricantes que se destacan son aquellos que ofrecen rapidez en la entrega, adaptabilidad a diferentes sectores industriales (como alimentación, química, farmacéutica, automoción), y soluciones innovadoras como resistencias para sistemas automatizados o entornos corrosivos. Elegir un fabricante especializado puede marcar la diferencia en la eficiencia y seguridad del proceso de calefacción industrial, por eso es clave trabajar con empresas con experiencia, trayectoria y capacidad técnica.