Pide presupuesto sin compromiso, te llamamos en 24 horas.

Las resistencias para baños químicos son elementos calefactores diseñados para calentar líquidos corrosivos utilizados en procesos industriales como galvanizado, decapado, fosfatado o desengrasado. Están fabricadas con materiales altamente resistentes a la corrosión, como acero inoxidable AISI 316, Incoloy, titanio, cuarzo, porcelana o teflón (PTFE), lo que permite su uso seguro en soluciones químicas agresivas sin deterioro ni contaminación del baño. Estas resistencias permiten mantener una temperatura constante y controlada, clave para garantizar la calidad del tratamiento químico y la eficiencia del proceso.

Se pueden instalar de forma fija (con brida o racord) o como modelos portátiles “over-the-side” que se colocan directamente en la cuba. Dependiendo del tipo de fluido y las condiciones del proceso, se selecciona el material más adecuado para asegurar máxima durabilidad y rendimiento térmico. Además, muchas incorporan sensores o sistemas de protección que evitan el sobrecalentamiento o el funcionamiento en seco. Las resistencias para baños químicos son esenciales en industrias que trabajan con metales, piezas técnicas o componentes que requieren recubrimientos, limpieza electrolítica o acabados superficiales. Su correcta elección garantiza seguridad, ahorro energético y una mayor vida útil del sistema.

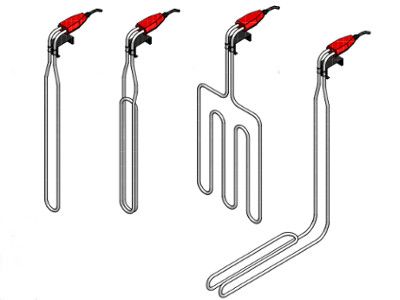

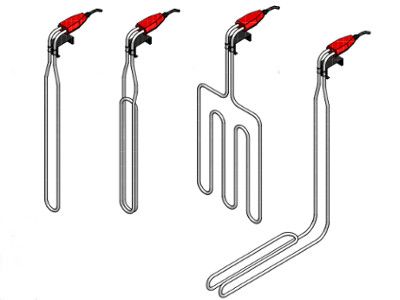

Diseñadas para insertarse manualmente en contenedores o tinas. Equipadas con mango de resina IP65, cable de silicona y toma de tierra. Ideales para cuencas abiertas o cuando se requiere movilidad y flexibilidad.

Modelos estándar roscados (BSP/NPT) o con brida DIN 2527. Fabricadas en acero inoxidable, titanio, Incoloy o PTFE, permiten instalación permanente en depósitos, con potencias desde 1 kW hasta más de 20 kW, según el tamaño del baño y su volumen.

Sometidas a líquidos muy agresivos, estas resistencias se montan sobre ganchos o pies de soporte diseñados en fluoropolímeros anti-corrosión, permitiendo su uso seguro incluso en espacios confinados o detrás de cestas de anodizado.

Material de construcción: elección entre AISI 316/321, Incoloy, titanio, porcelana o PTFE según el fluido químico y su pH.

Temperatura máxima de trabajo: hasta 90 °C cuando el líquido hierve por debajo de 110 °C; solo hasta 35 °C si supera ese punto.

Protección eléctrica: cabezal estanco IP‑65 o IP‑67, tensiones normalizadas (230 V o 400 V), instalación en Clase I con cable y toma de tierra adecuados.

Carga superficial: potencia distribuida por cm² de tubo, fundamental para evitar recalentamiento localizado y prolongar la vida útil de la resistencia.

Dimensiones y montaje: longitud, diámetro de tubo (~Ø 12 mm), tipo de racord, distancia inactiva para proteger conexiones y facilidad de extracción o reemplazo.

Baños de galvanización y tratamiento de superficies: cromado, niquelado, cobreado, plateado, cadmiado, oro, coloración o fijado.

Baños de decapado, fosfatado o desengrasado en plantas químicas o metalúrgicas.

Procesos de electropulido o limpieza electrolítica en la industria industrial.

Sistemas móviles de calentamiento de disoluciones para pruebas, mantenimiento o producción a escala reducida.

Alta resistencia química: materiales compatibles con mezclas ácidas, alcalinas o corrosivas.

Instalación sencilla y segura: sin necesidad de obras o tanques especiales ni componentes delicados.

Durabilidad superior frente al desgaste químico y térmico.

Calor estable y uniforme evitando fluctuaciones térmicas en el baño.

Fácil extracción y mantenimiento, especialmente en modelos portátiles.

Personalización total: potencia, longitud, material, tipo de montaje o tensión según necesidad técnica.

Mayor seguridad al eliminar recubrimientos frágiles y sistemas susceptibles a roturas o fugas.

En Resistencias Cimax ofrecemos una amplia gama de resistencias para baños químicos, fabricadas a medida según el tipo de fluido corrosivo, potencia necesaria y configuración del depósito. Disponemos de modelos portátiles y fijos, con conexiones roscadas o de brida, y hacemos diseños personalizados adaptados a las condiciones específicas de trabajo. Nuestro equipo técnico te asesora para seleccionar el material más adecuado (PTFE, acero inoxidable, titanio, Incoloy, porcelana…), garantizando seguridad, eficacia y durabilidad.

La elección del material para las resistencias para baños químicos es fundamental, ya que determina la durabilidad del equipo y la seguridad del proceso. En ambientes corrosivos, no todos los metales son aptos. Los materiales más utilizados y compatibles con líquidos agresivos son el acero inoxidable AISI 316/321, Incoloy 800/825, titanio, cuarzo, porcelana y el PTFE (teflón). Cada uno tiene ventajas específicas según el tipo de solución química a calentar.

Por ejemplo, el acero inoxidable 316 es adecuado para soluciones alcalinas suaves, detergentes y baños de limpieza general. El Incoloy 800 o 825 ofrece una mayor resistencia a medios ácidos y oxidantes, como ácidos nítrico o fosfórico. Para aplicaciones más exigentes, el titanio es ideal, ya que resiste sin degradarse frente a ácidos agresivos como sulfúrico o clorhídrico diluido. En casos de máxima corrosividad o cuando se requiere una superficie totalmente inerte, el PTFE es la mejor opción, aunque tiene una temperatura máxima limitada (generalmente 90 °C).

Los materiales cerámicos, como el cuarzo o la porcelana, también se utilizan en soluciones que exigen alta pureza o para procesos delicados, como el baño de metales preciosos. La elección correcta del material debe basarse no solo en el tipo de químico, sino también en la temperatura de trabajo, la concentración del fluido y la presencia de otros elementos reactivos. Usar un material inadecuado puede generar fallos prematuros, contaminación del baño o incluso riesgos eléctricos. Por eso, siempre se recomienda consultar las tablas de compatibilidad química y contar con asesoramiento técnico antes de seleccionar una resistencia.

La densidad de potencia superficial —expresada en vatios por centímetro cuadrado (W/cm²)— es uno de los factores más críticos al seleccionar una resistencia para baños químicos. Este valor determina cuánta energía térmica se transmite por unidad de superficie del elemento calefactor. Un exceso de densidad de potencia puede provocar puntos de sobrecalentamiento en la vaina de la resistencia, acelerando la corrosión localizada, degradando el fluido químico o incluso generando depósitos sólidos que afectan la transferencia de calor.

En aplicaciones industriales con líquidos corrosivos, se recomienda mantener una densidad de potencia entre 2 y 8 W/cm², dependiendo del tipo de líquido, su viscosidad, temperatura de trabajo y agitación del baño. Para soluciones sensibles o poco móviles, como los baños de níquel, decapado o anodizado, se aconseja emplear valores bajos (entre 2 y 4 W/cm²), mientras que en líquidos con buena circulación, como baños de limpieza alcalina o desengrase, pueden admitirse valores más altos (hasta 8 W/cm²).

Un diseño con baja densidad de potencia no solo prolonga la vida útil del elemento calefactor, sino que también asegura un calentamiento más homogéneo del baño, evita la formación de burbujas localizadas y reduce el riesgo de quemaduras químicas o fallos térmicos. Además, minimizar este parámetro es clave cuando se utilizan fundas de PTFE o cuarzo, ya que estos materiales tienen límites térmicos específicos que no deben superarse.

Por tanto, calcular y respetar la densidad de potencia adecuada según el tipo de fluido es esencial para garantizar la fiabilidad del sistema de calentamiento, la seguridad del operario y la calidad del proceso químico.

El correcto mantenimiento de las resistencias para baños químicos es clave para garantizar su durabilidad, seguridad operativa y rendimiento térmico a largo plazo. Estas resistencias trabajan sumergidas en medios corrosivos, lo que significa que, aunque estén fabricadas con materiales resistentes como titanio, Incoloy o teflón, están constantemente expuestas a agentes químicos que pueden acelerar el desgaste si no se realiza un cuidado adecuado.

El primer aspecto fundamental es asegurarse de que la resistencia esté completamente sumergida durante su funcionamiento. Funcionarla en seco, aunque sea brevemente, puede provocar sobrecalentamiento y daño irreversible a la vaina o al recubrimiento. También es crucial revisar periódicamente el estado físico del recubrimiento, especialmente si es de PTFE o cuarzo, ya que cualquier microfisura puede permitir la entrada del líquido y causar una falla eléctrica.

Otro punto importante es la limpieza regular de la superficie de la resistencia. Muchos líquidos químicos tienden a dejar residuos, incrustaciones o lodos en el fondo del tanque, que se adhieren al tubo de la resistencia y dificultan la transmisión térmica. Esta acumulación puede provocar puntos calientes y reducir la eficiencia del calentamiento. Se recomienda hacer inspecciones visuales y limpiezas manuales cada cierto número de horas de uso, dependiendo de la carga del sistema.

Además, se debe revisar el estado de las conexiones eléctricas, el aislamiento del cableado, y comprobar con un multímetro que los valores de resistencia eléctrica se mantengan dentro del rango nominal. Cualquier desviación significativa puede indicar corrosión interna o daño incipiente.

Finalmente, implementar un plan de mantenimiento preventivo programado —en lugar de correctivo— ayuda a minimizar paros inesperados y a alargar la vida útil de la instalación, reduciendo costes de reposición y aumentando la eficiencia del sistema.

Calcular la potencia adecuada de una resistencia para baños químicos es esencial para asegurar un calentamiento eficiente, seguro y compatible con las características del fluido. El cálculo se basa principalmente en tres variables: el volumen del líquido, la diferencia de temperatura deseada y el tiempo disponible para alcanzar esa temperatura. A esto se suman factores correctivos como el tipo de fluido, su capacidad térmica, agitación, pérdidas térmicas y entorno de trabajo.

Una fórmula básica para estimar la potencia necesaria es:

P (W) = V × ρ × C × ΔT / t

Donde:

P = potencia en vatios

V = volumen del baño (litros)

ρ = densidad del líquido (kg/L, usualmente ≈1)

C = calor específico del líquido (kcal/kg·°C, aprox. 1 para agua)

ΔT = incremento de temperatura deseado (°C)

t = tiempo de calentamiento (segundos)

Ejemplo práctico: para calentar 100 L de solución desde 20 °C hasta 60 °C en 1 hora (3600 s), se requeriría aproximadamente 1166 W de potencia. No obstante, en baños químicos se recomienda añadir entre 20 % y 50 % extra de potencia para compensar pérdidas térmicas por convección, evaporación o aislamiento insuficiente.

También se deben considerar las características del fluido: algunos ácidos o soluciones concentradas tienen una mayor capacidad de retener calor, mientras que líquidos con baja conductividad térmica pueden requerir una distribución de potencia más amplia (baja densidad superficial). Para procesos que requieren mantener una temperatura constante en ciclos prolongados, puede emplearse menor potencia pero con un sistema de control preciso (PID + sensor térmico).

En sistemas grandes o críticos, siempre es recomendable consultar a un especialista o fabricante para realizar un dimensionamiento exacto según condiciones reales de trabajo.

Las resistencias para calor industrial son elementos térmicos diseñados para generar temperaturas elevadas de manera controlada en todo tipo de procesos de fabricación. Se utilizan para calentar aire, líquidos, sólidos o superficies, y están presentes en sectores tan diversos como la industria química, alimentaria, metalúrgica, farmacéutica, automotriz, entre otras. Estas resistencias convierten la energía eléctrica en calor, permitiendo un control preciso, seguro y eficiente del proceso térmico sin necesidad de combustibles ni sistemas de combustión.

Pueden fabricarse en múltiples formatos: tubulares, de cartucho, planas, aleteadas, de inmersión, infrarrojas o con recubrimientos especiales, según la aplicación. Por ejemplo, en secado o climatización se usan resistencias de aire forzado, mientras que para calentar soluciones líquidas se emplean resistencias de inmersión o blindadas con materiales resistentes a la corrosión. La elección depende del tipo de medio a calentar, la temperatura de operación y el entorno de trabajo.

Una ventaja importante de las resistencias de calor industrial es su alta eficiencia energética, ya que transforman casi el 100 % de la energía eléctrica en calor. Además, permiten integrarse con sistemas de control avanzados como termostatos, sensores de temperatura y controladores PID, garantizando un funcionamiento preciso y constante. También son fáciles de instalar, mantener y reemplazar, lo que reduce los tiempos de parada en la producción.

En resumen, las resistencias de calor industrial son una solución fiable, personalizable y robusta para procesos térmicos que requieren rendimiento continuo, precisión y seguridad en entornos exigentes. Su versatilidad y adaptabilidad las convierte en un componente esencial para la automatización y eficiencia de los sistemas térmicos industriales modernos.

Las resistencias conformables son elementos calefactores especialmente diseñados para adaptarse a superficies o geometrías irregulares, curvas, angulares o de difícil acceso. A diferencia de las resistencias rígidas convencionales, las conformables permiten una instalación directa sobre o alrededor de componentes no lineales, lo que mejora considerablemente la transmisión del calor y la eficiencia del sistema térmico.

Estas resistencias están fabricadas con materiales flexibles y maleables como acero inoxidable flexible, Incoloy o incluso silicona en algunos formatos. Se utilizan ampliamente en aplicaciones donde es necesario calentar moldes, boquillas, cilindros, tuberías, depósitos cilíndricos o superficies curvas, como en la industria del plástico, alimentaria, farmacéutica o de embalaje. Su principal ventaja es que se pueden fabricar a medida según el contorno exacto del objeto, lo que elimina pérdidas de calor por contacto deficiente y mejora la respuesta térmica del conjunto.

Las resistencias conformables pueden presentarse en forma de tubulares moldeables, bandas calefactoras o resistencias planas flexibles, y pueden incorporar sensores de temperatura integrados para lograr un control preciso. Al adaptarse perfectamente a la forma del componente, estas resistencias permiten una distribución uniforme del calor, lo que es fundamental en procesos donde la temperatura debe mantenerse constante y homogénea en toda la superficie.

Otra ventaja importante es su facilidad de instalación. Muchas se fijan mediante tornillos, bridas, cintas metálicas o incluso adhesivos térmicos, lo que reduce tiempos de montaje y mantenimiento. Además, son ideales para soluciones temporales o equipos que requieren desmontaje frecuente, ya que pueden retirarse sin dañar el soporte.

En resumen, las resistencias conformables ofrecen una solución térmica precisa, versátil y adaptable a cualquier geometría, lo que las convierte en una opción indispensable para procesos industriales que exigen eficiencia energética y control térmico optimizado.

Las resistencias a medida son soluciones térmicas diseñadas específicamente para adaptarse a los requerimientos particulares de un proceso industrial, una máquina o un entorno de trabajo. A diferencia de los modelos estándar, estas resistencias se fabrican bajo plano o especificación técnica, considerando variables como forma, longitud, diámetro, potencia, tensión, tipo de material, tipo de conexión y condiciones ambientales de operación.

Este tipo de resistencias es ideal cuando se necesita adaptar el elemento calefactor a geometrías complejas, espacios reducidos, altas exigencias térmicas o ambientes corrosivos. Se utilizan comúnmente en sectores como el químico, farmacéutico, metalúrgico, alimentario, automoción y aeronáutica, donde los procesos no siempre permiten el uso de componentes genéricos.

El proceso de fabricación de una resistencia a medida comienza con el análisis de las condiciones de trabajo: temperatura requerida, medio a calentar (aire, líquido, sólido), espacio disponible, necesidad de fijación, control térmico, aislamiento y compatibilidad química. A partir de allí, se selecciona el material adecuado (acero inoxidable, Incoloy, titanio, cerámica, PTFE, entre otros) y se diseña la resistencia con la forma y potencia exacta necesaria.

Además, las resistencias a medida pueden incluir sensores de temperatura integrados, bridas de fijación, recubrimientos especiales y cabezales de protección IP65/IP67, lo que las hace altamente seguras y funcionales. También pueden conectarse a sistemas de control electrónico para regular la temperatura de forma automática, lo cual mejora la eficiencia energética del proceso.

Contar con una resistencia personalizada no solo mejora el rendimiento del sistema, sino que también reduce el riesgo de fallos, optimiza el consumo de energía y prolonga la vida útil del equipo térmico. Es la solución ideal cuando el estándar no es suficiente y se requiere precisión, fiabilidad y adaptación total.

¿Necesitas ayuda? Sin compromiso, llámame al 639 71 32 65