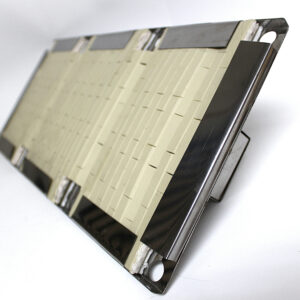

Resistencia ceramica a medida

Una resistencia ceramica a medida es un componente eléctrico diseñado específicamente para generar calor en procesos que requieren temperaturas elevadas y control térmico preciso. A diferencia de los modelos estándar, este tipo de resistencia se fabrica adaptándose completamente a las necesidades técnicas del cliente: potencia, voltaje, forma, tamaño y tipo de conexión. Su estructura, compuesta por un hilo resistivo de alta calidad montado sobre un soporte cerámico aislante, permite trabajar con fiabilidad en entornos industriales exigentes.

Resistencia ceramica a medida: soluciones personalizadas para cada necesidad industrial

En el mundo de la calefacción industrial, no todos los procesos requieren las mismas condiciones térmicas. Por ello, contar con una resistencia cerámica a medida es esencial para obtener el máximo rendimiento, seguridad y eficiencia energética. Este tipo de resistencias se fabrican bajo especificaciones técnicas concretas, adaptándose a los requerimientos exactos del cliente y de cada aplicación.

¿Qué es una resistencia ceramica?

Una resistencia cerámica es un elemento eléctrico diseñado para transformar la energía eléctrica en calor. Está compuesta principalmente por un núcleo o soporte cerámico con propiedades aislantes, sobre el que se integra un hilo resistivo. Este hilo puede ser de aleaciones especiales como Kanthal A1, FeCrAl o NiCr, y es el responsable de generar el calor al oponer resistencia al paso de la corriente eléctrica.

La cerámica aporta una serie de ventajas fundamentales:

Aislamiento eléctrico excelente

Estabilidad térmica a altas temperaturas

Alta durabilidad

Buena resistencia mecánica

Esto convierte a las resistencias cerámicas en una opción ideal para aplicaciones industriales donde se requiere precisión, seguridad y larga vida útil.

¿Por qué elegir una resistencia ceramica a medida?

Las resistencias cerámicas a medida se utilizan ampliamente en sectores industriales que requieren calor constante, preciso y duradero. Algunas de sus aplicaciones más comunes incluyen:

Hornos eléctricos para cerámica, metalurgia y laboratorios

Sistemas de secado o extrusión

Equipos de calefacción por aire o superficies calientes

Calentadores de fluidos

Calderas, termos y acumuladores industriales

Hostelería (bandejas calientes, buffets, platos calefactores)

La versatilidad del diseño permite su uso tanto en calefacción por contacto directo como en sistemas que requieren calefacción en seco o por aire.

Beneficios clave de una resistencia ceramica a medida

Elegir una resistencia cerámica fabricada según los requisitos específicos del usuario aporta numerosas ventajas frente a las opciones estándar:

Precisión en el ajuste técnico

Al diseñarse según la potencia, temperatura de trabajo y geometría deseada, se evita el sobredimensionamiento o subutilización de componentes.

Mayor eficiencia térmica

Al optimizar el diseño, se consigue un calentamiento más rápido y uniforme, reduciendo los tiempos de operación y el consumo energético.

Larga vida útil

El uso de cerámicas técnicas y aleaciones especiales garantiza durabilidad, incluso bajo ciclos térmicos intensos y ambientes agresivos.

Integración directa

Al adaptarse al espacio disponible y a las conexiones del equipo, se reducen costes de modificación o mantenimiento.

Proceso de fabricación de resistencias ceramicas a medida

El proceso de diseño y fabricación se inicia con una toma de requerimientos detallada. Esto incluye las condiciones de trabajo, el espacio disponible, el tipo de conexión deseada y los valores eléctricos (potencia, tensión, resistencia ohmica).

Una vez definidos estos parámetros, el equipo técnico desarrolla un modelo que puede ser prototipado si es necesario. Tras su validación, se fabrica la resistencia con materiales seleccionados de alta calidad, asegurando un producto robusto, seguro y completamente funcional.

Mantenimiento y durabilidad

Para alargar la vida útil de una resistencia cerámica, es fundamental realizar una primera cocción controlada (en caso de hornos), y evitar sobrecargas o usos fuera del rango recomendado. Además, la instalación correcta y el uso de sondas de control como termopares ayudan a mantener un rendimiento óptimo durante años.

¿Cómo se mide una resistencia de cerámica?

Medir una resistencia ceramica a medida implica determinar su valor resistivo en ohmios (Ω), así como verificar que cumpla con las especificaciones eléctricas y térmicas requeridas para su uso industrial. El proceso más común consiste en utilizar un multímetro digital o analógico en modo de medición de resistencia. Se colocan las puntas del instrumento en los extremos del conductor resistivo y se obtiene una lectura directa del valor ohmico. Este valor dependerá del tipo de aleación del hilo resistivo, su longitud y su grosor, además del diseño específico de la resistencia. En el caso de resistencias cerámicas fabricadas a medida, es fundamental comprobar que el valor obtenido coincida con el calculado durante la fase de diseño para garantizar el correcto funcionamiento del sistema. Además del valor resistivo, en muchas aplicaciones también se mide la continuidad, la resistencia de aislamiento y la respuesta térmica. En equipos más avanzados, como hornos industriales o sistemas de calefacción técnica, se realizan también pruebas bajo carga eléctrica para evaluar la estabilidad de la resistencia cerámica en condiciones reales de trabajo. La precisión en esta medición es vital para asegurar la seguridad, eficiencia energética y durabilidad del componente. Por eso, en resistencias cerámicas personalizadas se recomienda trabajar siempre con proveedores especializados que garanticen tanto el diseño como los controles de calidad necesarios.

¿Para qué se utiliza la resistencia de la cerámica?

La resistencia cerámica a medida se utiliza principalmente en aplicaciones donde se necesita una fuente de calor constante, estable y de alta temperatura. Gracias a su composición con materiales cerámicos aislantes y un hilo resistivo especializado, este tipo de resistencias puede operar eficientemente en entornos industriales exigentes. Su uso es común en hornos eléctricos, sistemas de secado, calentadores de aire, equipos de laboratorio, procesos de extrusión, termotanques, planchas calientes y muchas otras máquinas que requieren una fuente térmica confiable. En aplicaciones de precisión, como laboratorios o producción cerámica, la estabilidad térmica de la resistencia es esencial para evitar fluctuaciones que puedan afectar los resultados. Además, en la industria alimentaria y hotelera se utilizan resistencias cerámicas en planchas, bandejas y equipos de mantenimiento térmico, donde se requiere una temperatura constante sin riesgo de contaminación. Las resistencias cerámicas también destacan por su capacidad de trabajar «en seco», es decir, sin contacto directo con líquidos, lo que amplía su campo de uso en sistemas de calefacción por aire o infrarrojos. Cuando se fabrican a medida, se adaptan perfectamente a los requisitos técnicos del equipo: dimensiones específicas, potencias personalizadas, sistemas de montaje concretos y conexiones eléctricas adaptadas. Esta versatilidad hace que sean la mejor opción para sectores que buscan eficiencia energética, durabilidad y control térmico avanzado, algo cada vez más valorado en procesos industriales de alta precisión.

¿Cuánto tiempo se tarda en calentar una resistencia?

El tiempo que tarda en calentarse una resistencia cerámica a medida depende de múltiples factores, como su diseño, la potencia eléctrica aplicada, la masa térmica del sistema donde está instalada y el tipo de aplicación para la que fue fabricada. En condiciones ideales, muchas resistencias cerámicas pueden alcanzar temperaturas operativas en apenas 30 segundos a 2 minutos, especialmente si han sido diseñadas para calentamiento rápido y eficiencia energética. Este tiempo puede variar si el sistema necesita alcanzar temperaturas muy elevadas, como en hornos industriales que superan los 1.000 °C, donde el calentamiento puede requerir más de 10 minutos para asegurar una subida gradual y segura. También influye si la resistencia está en contacto con un medio (aire, metal, agua, etc.) o si está instalada en seco.

En el caso de resistencias cerámicas a medida, este aspecto se optimiza desde la fase de diseño, ya que se puede calcular el tiempo de respuesta térmica exacto en función del entorno y del uso previsto. Por ejemplo, en aplicaciones como calentadores de aire o bandejas térmicas, es crucial que el calentamiento sea rápido y constante. Por otro lado, en sistemas industriales con materiales sensibles, se puede programar un calentamiento más progresivo para proteger el equipo. Una ventaja importante de las resistencias cerámicas es su capacidad de mantener la temperatura una vez alcanzada, lo que reduce el consumo energético a largo plazo. Por ello, trabajar con una resistencia cerámica fabricada a medida permite no solo controlar los tiempos de calentamiento, sino también mejorar la eficiencia del sistema global y reducir los costes operativos.

En cualquier caso, lo ideal es consultar la ficha técnica del fabricante para verificar todos los datos, especialmente si la resistencia va a trabajar en entornos críticos o con temperaturas elevadas. Saber interpretar correctamente estos valores garantiza que el componente se instale de forma segura y eficiente en el circuito. Recordemos que las resistencias cerámicas son componentes robustos, pero como cualquier pieza electrónica, deben seleccionarse adecuadamente para evitar fallos.

¿Qué tan resistente es la cerámica?

La resistencia cerámica a medida destaca precisamente por su durabilidad en entornos extremos, gracias a las propiedades únicas de los materiales cerámicos utilizados en su fabricación. La cerámica técnica, como el óxido de aluminio (alúmina), el carburo de silicio (SiC) o el disiliciuro de molibdeno (MoSi₂), tiene una resistencia sobresaliente tanto a la temperatura como al desgaste mecánico, oxidación y choques térmicos. Algunas resistencias cerámicas pueden trabajar de forma continua a temperaturas superiores a los 1.300 ºC, e incluso hasta 1.900 ºC en condiciones específicas con materiales como MoSi₂.

Además, la cerámica es un excelente aislante eléctrico, lo que minimiza los riesgos de cortocircuito y fallos eléctricos, incluso cuando se trabaja en ambientes de alta humedad o con presencia de polvo. En aplicaciones industriales, donde el funcionamiento continuo y la fiabilidad son clave, estas resistencias ofrecen una vida útil muy superior a otros tipos de elementos calefactores. En el caso de resistencias cerámicas diseñadas a medida, el nivel de resistencia puede ajustarse aún más al entorno específico: desde sistemas de secado en condiciones húmedas, hasta hornos de laboratorio que requieren estabilidad térmica extrema.

A nivel mecánico, la cerámica resiste bien la compresión, aunque puede ser frágil a impactos bruscos si no se protege adecuadamente. Por eso, el diseño personalizado incluye también elementos de sujeción y protección adecuados para cada entorno. En resumen, la resistencia cerámica a medida no solo es resistente, sino que puede adaptarse para rendir al máximo en las condiciones más exigentes, garantizando una larga vida útil y un rendimiento térmico constante y eficiente.

Resistencia para horno de ceramica

Una resistencia para horno de ceramica es un componente esencial para alcanzar y mantener las altas temperaturas necesarias en procesos de cocción, vitrificación o sinterización de piezas cerámicas. Este tipo de resistencia debe soportar temperaturas extremas —generalmente entre 1.000 y 1.300 °C— de forma continua, sin perder eficiencia ni integridad estructural. Las resistencias más eficaces para hornos cerámicos son las resistencias cerámicas a medida, ya que se pueden fabricar específicamente según las dimensiones del horno, su carga térmica, la distribución del calor necesaria y el tipo de cerámica que se va a trabajar. Esto garantiza un calentamiento uniforme, reduce el consumo energético y minimiza el riesgo de fisuras o deformaciones en las piezas tratadas. Estas resistencias pueden integrarse como varillas, espirales o placas calefactoras, dependiendo del diseño del horno y su configuración. Las aleaciones más comunes en estas resistencias son Kanthal A1 y FeCrAl, por su capacidad de soportar oxidación y mantener una vida útil prolongada. Al optar por una resistencia personalizada, también se puede elegir el tipo de conexión, el voltaje de trabajo y el sistema de control térmico. Esto es especialmente útil para talleres de cerámica artística, fábricas de porcelana, laboratorios y centros educativos, donde la precisión térmica es clave para obtener resultados consistentes. En definitiva, una resistencia cerámica a medida para horno asegura un funcionamiento eficiente, seguro y adaptado a las exigencias específicas de cada proceso cerámico.

Materiales para hornos de ceramica

Los materiales para hornos de cerámica son fundamentales para garantizar un funcionamiento seguro, eficiente y duradero en entornos de alta temperatura. Entre los componentes más importantes destacan los ladrillos refractarios, placas y soportes cerámicos, fibras aislantes, termopares, y por supuesto, las resistencias cerámicas a medida. Estas resistencias se encargan de generar el calor necesario para alcanzar temperaturas de cocción que pueden superar los 1.200 °C. La elección del material adecuado influye directamente en el rendimiento térmico del horno, su consumo energético y la calidad de las piezas cocidas. Por ejemplo, los ladrillos aislantes de alúmina o silicato ayudan a mantener el calor en el interior, mientras que los soportes cerámicos aseguran que las piezas no se deformen durante la cocción. Las resistencias cerámicas personalizadas permiten adaptar la potencia y el diseño del sistema calefactor al volumen del horno y al tipo de producción. También existen materiales auxiliares como morteros refractarios, selladores y paneles aislantes de fibra cerámica, que aseguran la integridad del horno en ciclos térmicos prolongados. Al integrar todos estos elementos correctamente, se obtiene un horno eficiente, con tiempos de calentamiento optimizados y menor pérdida de calor. Tanto si se trata de hornos eléctricos industriales como de hornos de cerámica artística, trabajar con materiales de calidad —y especialmente con resistencias diseñadas a medida— es la mejor forma de alargar la vida útil del equipo y asegurar una cocción uniforme y controlada.

Placas para hornos de ceramica

Las placas para hornos de cerámica son elementos fundamentales para garantizar una cocción uniforme y segura en procesos térmicos donde se trabaja con piezas cerámicas, esmaltes o materiales técnicos. Estas placas, también llamadas placas refractarias, están fabricadas con materiales como cordierita, mullita o alúmina, capaces de soportar temperaturas elevadas sin deformarse ni agrietarse. Su función principal es servir de base para las piezas dentro del horno, distribuyendo de manera uniforme el calor y evitando el contacto directo con las resistencias. En muchos casos, estas placas se utilizan junto con una resistencia cerámica a medida, que puede instalarse debajo o alrededor de la cámara de cocción para asegurar un calentamiento homogéneo. La personalización de las resistencias permite adaptar la potencia, la forma y la posición de los elementos calefactores según el tamaño del horno y el tipo de productos que se cocerán. Al combinar placas refractarias con resistencias cerámicas personalizadas, se logra un sistema térmico optimizado, con menores pérdidas de calor, mayor control de temperatura y menos riesgo de daños en las piezas cerámicas. Estas placas también son comunes en hornos de laboratorio, producción artística, y pequeñas industrias, donde cada ciclo térmico debe ser preciso y confiable. La elección correcta del material y el diseño de las resistencias asociadas son claves para el rendimiento global del horno.

Alambre kanthal para ceramica

El alambre Kanthal para cerámica es uno de los materiales más utilizados en la fabricación de resistencias eléctricas de alto rendimiento. Kanthal es una aleación de hierro, cromo y aluminio (FeCrAl) que destaca por su excelente resistencia a la oxidación y su capacidad para operar a temperaturas de hasta 1.400 °C. Este alambre se utiliza habitualmente en la creación de resistencias cerámicas a medida, ya que se puede enrollar en diversas formas y adaptar a múltiples configuraciones. La combinación del alambre Kanthal con soportes cerámicos aislantes permite construir resistencias duraderas, estables y altamente eficientes. Estas resistencias son ideales para hornos eléctricos, secadores industriales, placas calefactoras y sistemas de calefacción por aire, ya que mantienen un rendimiento constante durante miles de horas de trabajo. Al fabricar una resistencia cerámica con Kanthal a medida, se puede controlar con precisión el valor resistivo, la distribución térmica y la potencia total del sistema. Además, el uso de Kanthal garantiza una larga vida útil incluso en condiciones de trabajo exigentes, donde otras aleaciones pueden fallar por oxidación o fatiga térmica. Para aplicaciones donde la fiabilidad y el control térmico son prioritarios, como en la industria cerámica o en laboratorios de materiales, el alambre Kanthal sigue siendo la elección número uno al diseñar resistencias cerámicas personalizadas de alto rendimiento.

Resistencias hornos industriales

Las resistencias para hornos industriales son componentes clave en los procesos térmicos de sectores como la metalurgia, cerámica técnica, vidrio, química, y laboratorios. Estas resistencias deben ser capaces de soportar largas jornadas de trabajo a altas temperaturas, con ciclos térmicos controlados y repetitivos. En este contexto, la opción más eficiente y segura es optar por una resistencia cerámica a medida, ya que puede diseñarse específicamente para adaptarse al tamaño del horno, la potencia requerida y las condiciones particulares del proceso. Este tipo de resistencias se fabrica con materiales avanzados como Kanthal A1 o FeCrAl, y se monta sobre soportes cerámicos que ofrecen una excelente estabilidad térmica y eléctrica. Su diseño personalizado no solo asegura una distribución uniforme del calor, sino que también permite integrar sistemas de control térmico, protecciones adicionales y conexiones específicas. Además, las resistencias cerámicas a medida para hornos industriales pueden ser fabricadas en forma de espirales, candelas, placas planas o elementos embebidos, dependiendo de las exigencias del equipo. Esto reduce los tiempos de mantenimiento, mejora la eficiencia energética y prolonga la vida útil del sistema. En definitiva, para cualquier horno industrial donde la temperatura y la durabilidad son factores críticos, invertir en resistencias cerámicas personalizadas es una decisión estratégica que se traduce en rendimiento y fiabilidad a largo plazo.

No solo ofrecemos un catálogo ya predeterminado. Podemos hacer cualquier tipo de resistencia a medida. Es en lo que nos diferenciamos. Además, te ofrecemos la facilidad para volver a hacer la compra en el futuro.