Resistencias para el Sector del Plástico

Catálogo completo de Resistencias para el Sector del Plástico

-

Resistencias ceramicas electricas

Leer más -

Ceramica para resistencias electricas

Leer más -

resistencia flexible

Leer más -

Resistencia Abrazadera (RAB)

Leer más -

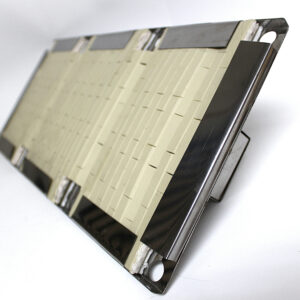

Resistencia Cerámica Plana

Leer más -

Resistencia Chapa Plana (RCH)

Leer más -

Abrazadera Boquilla Blindada (ABB)

Leer más -

Resistencias Conformables (CHB – CHI)

Leer más -

Resistencias Abrazadera Cerámica

Leer más -

Resistencias Conformables (CHB)

Leer más -

Resistencias Conformables (RCO) mini

Leer más -

Resistencias Conformables (RFC ML) FLEXIBLES

Leer más -

Resistencias Conformables (RFC CL) FLEXIBLES

Leer más -

Resistencias Conformables (RCO CL)

Leer más -

Resistencias Conformables (RCO)

Leer más -

Cartuchos de Baja Carga (RBC)

Leer más

Todo sobre las Resistencias para el Sector de Plástico

En la actualidad, el sector industrial del plástico desempeña un papel fundamental en la fabricación de una amplia gama de productos, desde envases, componentes automotrices, artículos de uso doméstico, hasta equipos médicos y dispositivos electrónicos. Uno de los elementos clave que hace posible esta versatilidad en la producción es el uso eficiente del calor durante los distintos procesos de transformación del plástico. Para lograr un control térmico preciso, seguro y eficiente, se emplean dispositivos conocidos como cable resistencias para el sector de plástico.

Las cable resistencias para el sector de plástico son componentes eléctricos diseñados específicamente para generar y mantener el calor en zonas críticas de maquinaria industrial utilizada en la transformación de materiales plásticos. Estos dispositivos aprovechan la propiedad resistiva de ciertos materiales conductores para convertir la energía eléctrica en calor. La incorporación de cables especiales en estos sistemas no solo permite una conexión segura a la fuente de energía, sino que también garantiza que la transferencia térmica se realice de forma estable y controlada.

A diferencia de otras fuentes de calor, como el vapor o los sistemas de combustión, las resistencias eléctricas con cable ofrecen una solución más limpia, compacta, precisa y fácil de mantener. Además, se adaptan fácilmente a las diversas configuraciones de las máquinas de procesamiento de plástico, como extrusoras, inyectoras, sopladoras, termoformadoras y calandras. Estas resistencias son capaces de operar en entornos exigentes, donde la temperatura constante es un requisito indispensable para evitar defectos en los productos finales y garantizar la eficiencia de la línea de producción.

Importancia del control térmico en la industria del plástico

La industria del plástico depende fundamentalmente del control preciso de la temperatura. Desde el momento en que el plástico es fundido hasta que se solidifica en su forma final, cada fase del proceso requiere condiciones térmicas muy específicas. Las resistencias eléctricas son las herramientas que permiten calentar zonas determinadas del equipo de procesamiento, como cilindros, toberas, moldes o boquillas, para mantener esas temperaturas constantes y homogéneas.

Si la temperatura es demasiado baja, el plástico no se fundirá correctamente; si es demasiado alta, puede degradarse químicamente. Ambos casos afectan la calidad del producto final, generando pérdidas materiales y económicas. Por ello, las resistencias no son solo un accesorio del sistema, sino una parte crítica del rendimiento general del equipo.

Principio de funcionamiento de las Resistencias para el Sector del Plástico

Las Resistencias para el Sector del Plástico funcionan mediante el principio del efecto Joule: cuando una corriente eléctrica atraviesa un conductor, este se calienta debido a la resistencia que ofrece al paso de los electrones. En el contexto industrial, este calor se transfiere directamente a las zonas del equipo que necesitan alcanzar una temperatura específica para fundir o trabajar el plástico.

Estas resistencias están diseñadas para soportar ciclos térmicos continuos, ofrecer una distribución uniforme del calor y operar en condiciones exigentes. Por eso, su diseño incluye materiales especiales y configuraciones adaptadas a cada máquina o necesidad del proceso.

Tipos de Resistencias para el Sector del Plástico

Resistencias de abrazadera

Se colocan alrededor de cilindros o boquillas de extrusión. Pueden estar hechas de mica o ser blindadas con acero inoxidable, y están diseñadas para transmitir el calor de forma uniforme sobre superficies cilíndricas.

Resistencias de cartucho

nsertadas en cavidades perforadas de moldes o bloques metálicos. Son altamente eficientes para calentar desde el interior, y se usan en aplicaciones donde el calor debe ser concentrado y directo.

Resistencias de inyección cerámica

Para formas complejas o superficies curvas. Son versátiles y se adaptan a zonas de difícil acceso en el equipo.

Resistencias de infrarrojos

Para aplicaciones donde se necesita calentar superficies sin contacto directo. Son útiles para termoformado, calentamiento rápido o procesos de retracción de film plástico.

Resistencias flexibles de silicona

Para formas complejas o superficies curvas. Son versátiles y se adaptan a zonas de difícil acceso en el equipo.

¿Cuál es la resistencia del plástico?

Las Resistencias para el Sector del Plástico es un término amplio que hace referencia a la capacidad de este material para soportar esfuerzos, deformaciones, impactos o condiciones ambientales sin romperse, deteriorarse o perder sus propiedades funcionales. Esta resistencia puede medirse en diferentes formas, dependiendo del tipo de fuerza al que se somete el plástico: tracción, compresión, flexión, impacto, temperatura o productos químicos.

En términos generales, la resistencia del plástico se expresa en unidades de presión, como megapascales (MPa), y varía drásticamente dependiendo del tipo de polímero, de si es termoplástico o termoestable, de si está reforzado con cargas o fibras, y de su grado de cristalización o aditivos. Por ejemplo:

Un plástico como el polietileno de alta densidad (HDPE) tiene una buena resistencia al impacto y a la tracción, y se utiliza en tuberías, bidones o envases industriales.

El policarbonato destaca por su altísima resistencia al impacto, y es usado en protectores, viseras y cristales blindados.

Por el contrario, el poliestireno es más frágil y menos resistente, pero se emplea por su facilidad de moldeo y bajo coste.

También se evalúa la resistencia en función del comportamiento frente al envejecimiento, es decir, cuánto resiste el plástico ante radiación UV, oxidación, humedad o ataque químico.

¿Qué es la resistencia del plástico?

La resistencia del plástico se define como la capacidad que tiene un polímero para soportar esfuerzos mecánicos o térmicos sin fallar o deformarse más allá de su límite elástico. Es un conjunto de propiedades físicas y químicas que determinan cómo se comportará un plástico bajo condiciones de carga o uso en aplicaciones reales.

Existen varios tipos de resistencia en los plásticos, entre los cuales destacan:

Resistencia mecánica: Capacidad del material para resistir esfuerzos de tracción, compresión, corte o torsión.

Resistencia al impacto: Habilidad para absorber energía cinética en choques o caídas sin fracturarse.

Resistencia térmica: Estabilidad dimensional y estructural frente a temperaturas elevadas.

Resistencia química: Comportamiento ante solventes, ácidos, bases u otros agentes agresivos.

Resistencia al desgaste: Durabilidad del material ante fricción o abrasión en uso continuo.

La medición de estas resistencias se realiza en laboratorios normalizados, aplicando estándares internacionales como los de la ASTM (American Society for Testing and Materials) o ISO (International Organization for Standardization).

¿Qué es la resistencia a la tracción del plástico?

La resistencia a la tracción de un plástico es la medida de la fuerza máxima que puede soportar una muestra del material cuando se le aplica un esfuerzo de estiramiento longitudinal, hasta el punto de ruptura. Se expresa normalmente en megapascales (MPa) o newtons por milímetro cuadrado (N/mm²).

Este valor se obtiene a través de ensayos específicos, como el ensayo de tracción según la norma ISO 527 o ASTM D638, donde una probeta normalizada de plástico se coloca entre dos mordazas y se estira a una velocidad constante hasta que se rompe. Durante el ensayo, se mide:

Límite elástico (stress en el que empieza a deformarse de forma permanente).

Módulo de elasticidad (pendiente de la curva esfuerzo-deformación en la fase elástica).

Tensión máxima soportada (resistencia a la tracción).

Alargamiento (capacidad del plástico para deformarse antes de romperse).

Los valores varían mucho según el tipo de plástico. Por ejemplo:

Polipropileno (PP): 25-40 MPa

Policarbonato (PC): 55-75 MPa

Nailon (PA6): 60-80 MPa

ABS: 40-50 MPa

Esta propiedad es clave en diseño de piezas plásticas que estarán sometidas a fuerzas, como carcasas, piezas mecánicas, componentes estructurales, etc.

¿Qué tipo de plástico es resistente?

El tipo de plástico más resistente depende de qué tipo de resistencia se busca (mecánica, térmica, química, al impacto, etc.), pero algunos polímeros son reconocidos por su excelente desempeño en condiciones exigentes. Aquí te muestro algunos ejemplos según el tipo de resistencia:

1. Alta resistencia mecánica y a la tracción:

Poliéter éter cetona (PEEK): Muy alta resistencia mecánica, térmica y química; usado en aeronáutica, medicina y automoción de alto rendimiento.

Nailon (PA6 o PA66): Buenas propiedades mecánicas, se usa en engranajes, rodamientos y piezas sometidas a esfuerzo.

Policarbonato (PC): Alta resistencia a la tracción y al impacto; usado en carcasas, faros, viseras y componentes de seguridad.

2. Alta resistencia al impacto:

Policarbonato: Uno de los termoplásticos más resistentes a golpes, incluso más que el vidrio.

ABS (Acrilonitrilo Butadieno Estireno): Buena resistencia al impacto combinada con facilidad de moldeo.

HDPE (Polietileno de alta densidad): Alta resistencia a impactos y agentes químicos.

3. Alta resistencia térmica:

PEEK: Resiste hasta 300 °C sin deformarse.

Polisulfona (PSU) y Polieterimida (PEI): Usadas en entornos donde se necesita alta estabilidad térmica y dieléctrica.

PTFE (Teflón): Resistente térmica y químicamente, usado en aplicaciones extremas.

4. Alta resistencia química:

PTFE: Inerte frente a casi todos los ácidos, bases y solventes.

PVDF (Fluoruro de polivinilideno): Usado en entornos industriales con exposición química agresiva.

PP (Polipropileno): Buena resistencia a ácidos, bases y disolventes.

¿Cómo se mide la resistencia de un plástico?

La resistencia de un plástico se mide a través de ensayos normalizados en laboratorios especializados, que reproducen condiciones específicas para determinar cómo se comporta el material frente a distintos esfuerzos físicos o químicos. Estas pruebas siguen normas internacionales como ASTM (American Society for Testing and Materials) o ISO (International Organization for Standardization).

Los métodos más comunes incluyen:

Ensayo de tracción (ISO 527 / ASTM D638): Mide la resistencia a la tracción, el alargamiento y el módulo elástico. Se aplica una fuerza de estiramiento sobre una probeta hasta que se rompe.

Ensayo de impacto (Charpy o Izod): Evalúa cuánta energía puede absorber el plástico al ser golpeado repentinamente. Muy útil para piezas expuestas a golpes o caídas.

Ensayo de dureza (Shore D o Rockwell): Determina cuán resistente es la superficie del plástico a ser penetrada. Se usa para comparar rigidez superficial.

Ensayo de flexión (ISO 178): Mide la resistencia del plástico al ser doblado. Indica su comportamiento estructural en condiciones de carga transversal.

Ensayo térmico (Vicat y HDT): Determina a qué temperatura el plástico comienza a deformarse. Vital para usos en entornos calientes.

Ensayos de envejecimiento acelerado (UV, niebla salina, químicos): Reproducen años de exposición en días o semanas, evaluando cómo resiste el plástico ante agentes ambientales.

Estos datos permiten a ingenieros, diseñadores y fabricantes elegir el material más adecuado según los requerimientos mecánicos, térmicos o químicos de una aplicación específica.

¿Por qué es importante conocer la resistencia del plástico en la industria?

Conocer la resistencia del plástico es fundamental en la industria porque garantiza la seguridad, la eficiencia y la durabilidad de los productos fabricados. La resistencia determina si un componente plástico podrá cumplir su función sin fallos durante su vida útil, especialmente en aplicaciones críticas como:

Automoción: Piezas expuestas a fricción, calor, vibraciones y golpes (conectores, carcasas de motor, parachoques).

Electrónica: Materiales que deben soportar calor sin deformarse ni perder propiedades eléctricas.

Alimentación y farmacéutica: Envases o componentes que no deben ceder ante presión o temperaturas, y deben resistir agentes químicos.

Construcción: Tubos, placas o aislantes que deben mantener su integridad durante décadas, bajo presión mecánica o cambios térmicos.

Medicina: Plásticos que deben resistir esterilización, presión o contacto con fluidos sin degradarse.

Además, conocer la resistencia permite optimizar el diseño (usando menos material sin comprometer la calidad), reducir costes, evitar fallos en servicio y cumplir normativas de calidad y seguridad. En resumen, es clave para lograr productos fiables, sostenibles y competitivos en el mercado.

Materiales de fabricación y su impacto en el rendimiento

La eficiencia de unas Resistencias para el Sector del Plástico no solo depende de su forma o tipo, sino también de los materiales que la componen. Los elementos calefactores suelen ser aleaciones como el nicrom (níquel-cromo) por su alta resistencia y durabilidad. El aislamiento puede incluir mica, cerámica o materiales minerales, dependiendo de la temperatura de operación y la conductividad térmica deseada.

Los recubrimientos externos, como acero inoxidable o aleaciones especiales, aseguran que la resistencia pueda soportar ambientes corrosivos, presiones elevadas y contactos directos con componentes móviles o sustancias químicas. Un buen diseño de resistencia incluye también sensores térmicos integrados o externos, que permiten una regulación precisa de la temperatura mediante controladores electrónicos.

Aplicaciones clave en las Resistencias para el Sector del Plástico

Las resistencias eléctricas se emplean en prácticamente todas las máquinas del sector del plástico. Algunas aplicaciones destacadas incluyen:

Extrusoras: Las resistencias calientan el cilindro por donde pasa el plástico antes de ser moldeado. La temperatura debe mantenerse constante a lo largo de toda la longitud del cilindro.

Máquinas de inyección: Se utilizan resistencias en la boquilla, el cilindro de inyección y las cámaras calientes para asegurar que el polímero fluya correctamente.

Moldes térmicos: Las resistencias de cartucho insertadas en moldes permiten un calentamiento rápido y homogéneo para producir piezas de alta precisión.

Termoformado: Se emplean resistencias de infrarrojos para calentar láminas de plástico que luego se moldean con vacío o presión.

Sistemas de sellado y embalaje: En equipos que trabajan con films plásticos, las resistencias controlan el calor de las mordazas o cuchillas térmicas que permiten sellar o cortar el material.

Consideraciones para la selección de Resistencias para el Sector del Plástico

Al elegir unas Resistencias para el Sector del Plástico, hay que tener en cuenta:

Temperatura de trabajo: Cada resistencia tiene un rango térmico óptimo. Usar una resistencia por debajo o por encima de su rango puede acortar su vida útil.

Forma y tamaño del equipo: Las resistencias deben adaptarse a la geometría de la máquina para asegurar un contacto adecuado y una transferencia de calor eficiente.

Tiempo de calentamiento: Algunas aplicaciones requieren calentamientos rápidos, mientras que otras buscan una temperatura estable a lo largo del tiempo.

Ambiente de trabajo: Factores como humedad, agentes químicos, vibraciones o exposición a partículas pueden requerir recubrimientos especiales o diseños blindados.

Facilidad de mantenimiento: Resistencias de fácil acceso o reemplazo reducen los tiempos de parada del equipo y los costos de operación.

Mantenimiento y durabilidad de las resistencias

Un mantenimiento adecuado es clave para prolongar la vida útil de las resistencias. Esto incluye:

Limpieza regular de residuos plásticos o contaminantes que puedan afectar el contacto térmico.

Verificación de conexiones eléctricas y aislamiento.

Revisión de sensores térmicos y controladores para garantizar lecturas precisas.

Sustitución preventiva según horas de uso o ciclos térmicos.

La monitorización continua y el mantenimiento predictivo pueden detectar fallos incipientes y evitar paradas imprevistas, lo que mejora la eficiencia general del proceso.

Innovación y tendencias en Resistencias para el Sector del Plástico

El sector está evolucionando hacia soluciones más inteligentes y sostenibles. Algunas tendencias incluyen:

Resistencias con sensores integrados IoT: Para monitoreo en tiempo real, control remoto y mantenimiento predictivo.

Materiales avanzados: Nuevas aleaciones y recubrimientos que aumentan la eficiencia térmica y la vida útil.

Diseños modulares: Resistencias que pueden adaptarse a diferentes formatos de maquinaria sin requerir rediseños completos.

Optimización energética: Controladores más inteligentes que reducen el consumo ajustando la potencia en función de la necesidad térmica exacta.

La estructura molecular como factor clave en la Resistencias para el Sector del Plástico

La resistencia para plásticos es uno de los parámetros más cruciales al seleccionar materiales para sectores como el automotriz, la construcción, el embalaje o la ingeniería médica. No es una propiedad simple, sino el resultado de múltiples factores interconectados. Entre todos ellos, la estructura molecular del polímero es la base desde donde se define su capacidad para resistir tensiones, impactos, presiones y condiciones ambientales extremas.

Comprender cómo está constituido el plástico a nivel molecular permite optimizar su formulación, predecir su comportamiento y garantizar su fiabilidad a largo plazo. En este punto, exploraremos de manera técnica y detallada cómo la estructura molecular afecta directamente la resistencia para plásticos, y por qué este conocimiento es esencial para su uso en aplicaciones industriales exigentes.

Tipos de estructuras moleculares y su relación con la resistencia para plásticos

Los polímeros, base de todos los plásticos, están compuestos por largas cadenas de moléculas repetidas llamadas monómeros. Estas cadenas pueden adoptar distintas configuraciones estructurales, cada una con un impacto directo en su resistencia mecánica:

Estructura lineal: Las cadenas poliméricas son largas y no tienen ramificaciones. Suelen empaquetarse bien, lo que favorece la cristalinidad y, por tanto, una mayor resistencia. Ejemplo: HDPE (polietileno de alta densidad).

Estructura ramificada: Posee cadenas laterales que impiden un empaquetamiento compacto, disminuyendo la cristalinidad. Son más flexibles, pero menos resistentes. Ejemplo: LDPE (polietileno de baja densidad).

Estructura entrecruzada: Presenta enlaces covalentes entre cadenas, creando una red tridimensional. Esta configuración genera una resistencia superior al calor y a la deformación, típica de los termoestables como las resinas epoxi.

Copolímeros: Combinan distintos monómeros que pueden alternarse, agruparse o disponerse al azar. Esta variabilidad permite un ajuste muy fino de la resistencia para plásticos.

Cada tipo de estructura afecta cómo el material reacciona a esfuerzos, cargas, flexión, fatiga o impacto. La elección del tipo estructural debe alinearse con el uso final y el entorno operativo del plástico.

Cristalinidad y amorfismo: dos caras de las Resistencias para el Sector del Plástico

Los polímeros no son completamente amorfos ni completamente cristalinos, sino que presentan regiones de orden (cristalinidad) y de desorden (amorfas). La proporción entre estas zonas determina muchas propiedades clave, incluyendo las Resistencias para el Sector del Plástico

Alta cristalinidad: Las cadenas ordenadas se agrupan con fuerza, lo que proporciona rigidez, alta resistencia a la tracción, menor absorción de agua y mejor comportamiento térmico. Sin embargo, pueden ser frágiles frente a impactos. Ejemplos: POM, PET.

Alta amorfidad: Mayor libertad molecular. Mejora la resistencia al impacto, la transparencia y la maleabilidad, pero disminuye la resistencia estructural. Ejemplo: PC (policarbonato), PMMA (acrílico).

Controlar el grado de cristalinidad mediante el diseño del polímero y su proceso de fabricación permite ajustar con precisión la resistencia deseada según el sector: un tubo de conducción necesita rigidez (alta cristalinidad), mientras que una carcasa para electrónica puede requerir impacto y flexibilidad (estructura amorfa).

.

¿Qué se entiende por Resistencias para el Sector del Plástico en el contexto industrial?

Cuando hablamos Resistencias para el Sector del Plástico en un entorno industrial, nos referimos a su capacidad de mantener su forma, integridad y funcionalidad bajo diferentes tipos de esfuerzos y tensiones, como:

Cargas estáticas o dinámicas (peso, presión).

Choques mecánicos o vibraciones.

Cambios térmicos (enfriamiento brusco, exposición prolongada al calor).

Fatiga por uso repetido.

Degradación por fricción, abrasión o contacto químico.

En el contexto de extrusión, inyección, soplado o termoformado, esta resistencia se pone a prueba tanto en el momento del procesamiento como en la vida útil de la pieza. Un plástico resistente no se agrieta, no se deforma indebidamente y mantiene su rendimiento bajo condiciones adversas.

La resistencia térmica durante la extrusión: punto clave en la fabricación continua

La extrusión es uno de los métodos más utilizados para fabricar productos plásticos continuos como tubos, perfiles, láminas o cables. En este proceso, el polímero es fundido y empujado a través de una boquilla, adoptando la forma deseada. Aquí, la resistencia para plásticos se manifiesta especialmente en la capacidad del material para:

Soportar altas temperaturas sin degradarse ni perder sus propiedades.

Mantener la viscosidad adecuada para permitir el flujo uniforme.

Conservar la forma estructural al enfriarse (resistencia a la deformación térmica).

Un material con poca resistencia térmica podría fundirse de forma inestable, generar burbujas, perder definición en los bordes o incluso descomponerse, lo que supone un rechazo del lote completo.

Para maximizar esta resistencia, se trabaja con formulaciones específicas, aditivos estabilizantes térmicos y curvas de enfriamiento controladas, todo lo cual se diseña específicamente para el tipo de plástico y la geometría del producto.

Pruebas de Resistencias para el Sector del Plástico durante la producción

Toda planta que trabaje con plásticos a nivel industrial debe implementar ensayos para garantizar que el producto cumple con los estándares de resistencia requeridos. Algunos de los más comunes son:

Ensayo de tracción: Determina la carga máxima que una muestra puede soportar antes de romperse.

Impacto Charpy o Izod: Evalúa la tenacidad, es decir, la capacidad de absorber energía antes de fracturarse.

Ensayo de fluencia: Mide la deformación del material ante una carga constante durante tiempo prolongado.

Resistencia térmica (Vicat y HDT): Define a qué temperatura el plástico comienza a deformarse.

Pruebas de envejecimiento acelerado: Simulan condiciones reales de uso para anticipar fallas.

Estos datos permiten ajustar parámetros de procesamiento y asegurar que cada lote mantiene los niveles de resistencia para plásticos exigidos por la normativa o el cliente.

Fallos típicos por malas Resistencias para el Sector del Plástico: costos y consecuencias

Cuando no se selecciona correctamente un material o no se garantiza una resistencia adecuada en el plástico, pueden surgir fallos que suponen costes directos e indirectos para la industria:

Rotura prematura de piezas: Provoca devoluciones, paradas de producción o incidentes de seguridad.

Deformación permanente: Afecta el ensamblado, tolerancias o funcionalidad.

Fallo por fatiga: Microfisuras que aparecen tras muchos ciclos de uso, a menudo no detectables visualmente.

Degradación química o térmica: Especialmente peligrosa en industrias médicas, alimentarias o automotrices.

Por eso, la inversión en resistencia para plásticos no es un lujo técnico, sino una garantía de eficiencia, reputación y sostenibilidad económica.

Las Resistencias para el Sector del Plástico no es una propiedad secundaria ni meramente técnica: es el pilar sobre el que se sustentan las decisiones industriales de diseño, producción y calidad. En procesos como la extrusión o el moldeo, la resistencia define la viabilidad del producto y la rentabilidad de la empresa.

Desde la formulación del material hasta las condiciones de procesamiento, cada paso debe estar orientado a maximizar esta resistencia. Solo así puede garantizarse que los plásticos industriales cumplan con las exigencias de un mercado competitivo, regulado y cada vez más orientado a la excelencia funcional y la sostenibilidad. visita nuestra pagina o otras como ▷ Resistencia – Qué es, tipos y aplicaciones

¿Te podemos ayudar? Seguro que sí

No solo ofrecemos un catálogo ya predeterminado. Podemos hacer cualquier tipo de resistencia a medida. Es en lo que nos diferenciamos. Además, te ofrecemos la facilidad para volver a hacer la compra en el futuro.