Resistencias para Tratamientos con Aire y Calefacción: Las resistencias para tratamientos con aire y calefacción son elementos fundamentales en numerosos procesos industriales y sistemas de climatización, donde el control térmico es crucial para garantizar la calidad del producto, la eficiencia energética y el confort ambiental. Estas resistencias permiten transformar la energía eléctrica en calor para calentar el aire, ofreciendo una respuesta rápida, control preciso y una gran adaptabilidad a distintos entornos y requerimientos técnicos.

Resistencias para Tratamientos con Aire y Calefacción

Catálogo completo de Resistencias para Tratamientos con Aire y Calefacción

Resistencias para Tratamientos con Aire y Calefacción: Tecnología, Aplicaciones y Tendencias

La función esencial de las resistencias en sistemas de aire

El aire caliente es un vector de calor ampliamente utilizado en procesos industriales que requieren secado, calentamiento o tratamiento térmico. Las resistencias eléctricas aplicadas a este fin ofrecen una forma limpia, segura y eficiente de calentar el aire. A diferencia de los sistemas de combustión o calefacción por fluidos térmicos, las resistencias eléctricas no generan residuos ni emisiones directas, lo que las hace ideales para entornos donde la pureza del aire es fundamental.

Además, el calentamiento eléctrico mediante resistencias se caracteriza por una rápida respuesta térmica, lo que permite ajustes ágiles y precisos en la temperatura del aire según la demanda del proceso o sistema. Esto es particularmente importante en industrias con ciclos productivos variables o en sistemas de climatización que deben adaptarse constantemente a cambios ambientales o de ocupación.

Variedad y características de las resistencias para aire y calefacción

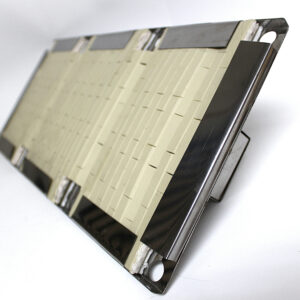

Dentro de la amplia gama de resistencias diseñadas para tratamientos con aire, las más comunes son las resistencias tubulares, las resistencias aletadas y las resistencias planas, cada una con propiedades específicas que las hacen idóneas para diferentes aplicaciones.

Las resistencias tubulares son muy valoradas por su resistencia mecánica y capacidad para operar a altas temperaturas. Están construidas con un tubo metálico que protege al elemento calefactor interior, permitiendo su uso en ambientes agresivos o con presencia de polvo y humedad.

Por su parte, las resistencias aletadas incorporan aletas metálicas que aumentan considerablemente la superficie de intercambio térmico con el aire, mejorando la eficiencia del calentamiento y reduciendo el tiempo necesario para alcanzar la temperatura deseada. Estas resistencias se usan habitualmente en secadores industriales y sistemas HVAC de gran tamaño.

Ventajas competitivas de las resistencias eléctricas frente a otras tecnologías de calefacción

En comparación con otras fuentes de calor, como gas o vapor, las resistencias eléctricas ofrecen ventajas como un control más preciso, rápida respuesta térmica, menor tamaño y ausencia de emisiones contaminantes directas. Esto las hace ideales para procesos industriales donde se requiere una calefacción limpia, segura y fácilmente integrable con sistemas automatizados.

Importancia de las Resistencias para Tratamientos con Aire y Calefacción en Procesos Industriales

Las resistencias para tratamientos con aire y calefacción son esenciales para mantener un control térmico preciso en diversos procesos industriales. Permiten calentar el aire de manera uniforme y constante, asegurando temperaturas adecuadas para aplicaciones como secado, climatización y procesos térmicos. Su integración con sistemas de control avanzado garantiza una respuesta rápida ante cambios de temperatura, lo que mejora la eficiencia y calidad del proceso. Utilizadas en sectores como la alimentación, textil y farmacéutico, estas resistencias son fiables, duraderas y clave para lograr resultados consistentes y optimizar el consumo energético en sistemas de calefacción industrial.

Aplicaciones industriales y comerciales de las resistencias para aire

Las resistencias para tratamientos con aire se encuentran presentes en una amplia variedad de sectores. En la industria alimentaria, son indispensables en procesos de secado, tostado y conservación de alimentos, donde la temperatura controlada del aire garantiza la calidad y seguridad del producto final. Por ejemplo, en hornos de secado o en cámaras de fermentación, la precisión en la temperatura y el flujo de aire son vitales para resultados óptimos.

En la industria textil, las resistencias eléctricas son usadas para el secado de tejidos y fibras, permitiendo acelerar los procesos sin dañar los materiales, lo que se traduce en una mayor productividad y reducción de desperdicios.

La industria farmacéutica y química también requiere sistemas de calefacción con aire controlado para procesos como el secado de sustancias sensibles, esterilización y control ambiental en salas limpias, donde la pureza y estabilidad térmica son imprescindibles.

Innovación y tecnología avanzada en resistencias para aire

Con el avance de la Industria 4.0, las resistencias para tratamientos con aire han incorporado tecnologías inteligentes que mejoran su rendimiento y facilitan su integración en sistemas automatizados. Actualmente, es habitual que estas resistencias cuenten con sensores de temperatura integrados que permiten una regulación más precisa y dinámica, evitando sobrecalentamientos o picos innecesarios.

La conectividad IoT (Internet de las cosas) permite monitorizar en tiempo real el estado de las resistencias, facilitando diagnósticos predictivos y mantenimiento preventivo, lo que reduce tiempos de parada y costes operativos. También, los controladores inteligentes ajustan automáticamente la potencia según las condiciones del proceso, optimizando el consumo energético y prolongando la vida útil del componente.

Estas innovaciones son especialmente relevantes en industrias con altos requerimientos de calidad y eficiencia, donde un control térmico riguroso puede marcar la diferencia en la competitividad y sostenibilidad de la operación.

Aplicaciones industriales de las resistencias eléctricas

Las resistencias se utilizan en una variedad muy amplia de sectores industriales, desde la fabricación de plásticos y textiles hasta la industria alimentaria, química y farmacéutica. Cada sector demanda características específicas, como resistencia a ambientes corrosivos, capacidades de calentamiento rápido o procesos estériles. Esta versatilidad hace que las resistencias sean componentes indispensables en muchas cadenas productivas.

Tipos de conexiones y montaje de Resistencias para Tratamientos con Aire y Calefacción

El modo en que se conectan las resistencias eléctricas también impacta en su rendimiento y facilidad de mantenimiento. Existen conexiones roscadas, de clip, soldadas o con bornes especiales, cada una adecuada a diferentes tipos de resistencias y aplicaciones. Un montaje correcto facilita la sustitución y asegura un contacto eléctrico estable, lo que contribuye a la fiabilidad del sistema.

¿Qué resistencia debe tener un elemento calefactor?

El valor de resistencia eléctrica que debe tener un elemento calefactor está diseñado para garantizar que, al aplicarse una tensión determinada, se genere la potencia térmica adecuada para el proceso deseado. La resistencia eléctrica se calcula usando la fórmula básica de la ley de Ohm y la potencia: R=V2PR = \frac{V^2}{P}R=PV2, donde VVV es el voltaje y PPP la potencia deseada. Por ejemplo, si el elemento funciona a 220V y se desea una potencia de 1000W, la resistencia deberá ser aproximadamente 48,4 ohmios. Es crucial que la resistencia esté calibrada para soportar la potencia sin sobrecalentarse ni fallar prematuramente, además de cumplir con las características específicas del proceso térmico y el ambiente en el que se usa.

¿Cómo se mide la resistencia de un hilo textil?

La resistencia de un hilo textil, en términos mecánicos, se mide principalmente mediante pruebas de tracción que evalúan la capacidad del hilo para soportar fuerzas antes de romperse. Estas pruebas se realizan con equipos específicos que estiran el hilo bajo condiciones controladas, registrando la fuerza aplicada y la elongación alcanzada. Los resultados proporcionan datos como la resistencia máxima a la tensión, el módulo de elasticidad y la elongación a la rotura, todos indicadores de la calidad y durabilidad del hilo. Además, existen otros métodos que miden la resistencia a la abrasión, flexión y fatiga, fundamentales para aplicaciones textiles que requieren alta durabilidad. En algunos casos, especialmente cuando se trata de hilos conductores o funcionales, también se mide la resistencia eléctrica, que indica la capacidad del hilo para conducir electricidad sin perder eficiencia o sufrir daños.

¿Cómo funciona una resistencia de calentamiento?

Una resistencia de calentamiento funciona transformando la energía eléctrica en energía térmica mediante el efecto Joule. Cuando una corriente eléctrica pasa por un material conductor con resistencia eléctrica, este material ofrece oposición al paso de los electrones, y esa resistencia provoca que parte de la energía eléctrica se convierta en calor. Este calor se transfiere luego al medio que se desea calentar, ya sea aire, agua, aceite o cualquier otro fluido o sólido. Las resistencias suelen fabricarse con materiales específicos como nicromo, acero inoxidable o Incoloy, que soportan altas temperaturas y mantienen una resistencia constante para asegurar un calentamiento uniforme y seguro.

¿Los calentadores de resistencia son 100% eficientes?

Desde el punto de vista energético, los calentadores de resistencia son considerados casi 100% eficientes porque casi toda la energía eléctrica que consumen se convierte en calor útil. A diferencia de otros sistemas de calefacción que pueden perder energía en conversiones o combustión, en una resistencia eléctrica la electricidad se transforma directamente en calor sin pérdidas significativas. Sin embargo, la eficiencia total del sistema depende también de factores externos, como el aislamiento del equipo, la distribución del calor y la aplicación final. Por tanto, aunque la resistencia sea eficiente, el rendimiento global puede verse afectado por el entorno y el diseño del sistema térmico.

Consideraciones para la selección y mantenimiento de resistencias para aire

Para elegir la resistencia adecuada es fundamental considerar factores como la temperatura máxima requerida, la calidad del aire, las condiciones ambientales, y la facilidad de instalación y mantenimiento. Además, es importante evaluar la compatibilidad con los sistemas de control existentes y la posibilidad de integración en plataformas digitales.

En cuanto al mantenimiento, es necesario realizar inspecciones periódicas para detectar signos de desgaste, corrosión o acumulación de polvo que puedan afectar la transferencia térmica o la seguridad. La limpieza y el reemplazo oportuno de componentes contribuyen a mantener la eficiencia y prevenir fallos que puedan interrumpir la producción o el confort ambiental.

Impacto ambiental y eficiencia energética

El uso de resistencias eléctricas para calefacción con aire también está alineado con las tendencias actuales de sostenibilidad, especialmente cuando la electricidad proviene de fuentes renovables. Su eficiencia en la conversión de energía y la capacidad para integrarse en sistemas de gestión energética inteligente contribuyen a reducir la huella de carbono de los procesos industriales y de climatización.

Además, el control preciso evita el consumo innecesario de energía, disminuyendo costes y favoreciendo prácticas más responsables y económicas a largo plazo.

Importancia del material en las Resistencias para Tratamientos con Aire y Calefacción

El material con el que está fabricada una resistencia eléctrica es fundamental para su rendimiento y durabilidad. Materiales como el nicromo, acero inoxidable, Incoloy o titanio ofrecen distintas propiedades térmicas y resistivas, además de resistencia a la corrosión y a altas temperaturas. La elección adecuada del material garantiza que la resistencia mantenga su integridad bajo condiciones extremas, especialmente en procesos industriales donde la fiabilidad y la seguridad son claves.

Diseños y formas de resistencias para aplicaciones específicas

Las resistencias eléctricas no solo varían en potencia o material, sino también en diseño y forma para adaptarse a diferentes aplicaciones. Existen resistencias tubulares, planas, de cartucho, blindadas y en espiral, cada una optimizada para un tipo de calentamiento o espacio. Por ejemplo, las resistencias planas son ideales para calentar superficies con contacto directo, mientras que las tubulares ofrecen versatilidad para inmersión o aire caliente.

Control y regulación térmica avanzada de Resistencias para Tratamientos con Aire y Calefacción

Actualmente, la integración de sistemas de control electrónicos con las resistencias eléctricas ha permitido un ajuste muy preciso de la temperatura. Mediante controladores PID, sensores de temperatura y sistemas SCADA, es posible mantener condiciones térmicas estables, evitar picos de temperatura y reducir el consumo energético. Este avance tecnológico es esencial en industrias donde la exactitud térmica influye directamente en la calidad del producto final.

Eficiencia energética y sostenibilidad

Aunque las resistencias eléctricas convierten casi toda la energía en calor útil, la eficiencia global del sistema puede mejorarse con un buen diseño térmico. El uso de aislamientos adecuados, recuperadores de calor y control inteligente permite minimizar pérdidas térmicas y optimizar el consumo energético. Además, la sostenibilidad es un factor cada vez más importante en la industria, y las resistencias eléctricas modernas contribuyen a procesos más limpios y menos contaminantes.

Conclusión sobre Resistencias para Tratamientos con Aire y Calefacción

En definitiva, las resistencias eléctricas de calentamiento son componentes esenciales en múltiples sectores industriales debido a su versatilidad, precisión y eficiencia energética. Su correcta selección, instalación y mantenimiento, junto con el cumplimiento de normativas y el avance tecnológico en materiales y diseño, garantizan procesos seguros y optimizados. Además, su capacidad de integración con sistemas inteligentes y automatizados las posiciona como una solución clave para la industria moderna que busca innovación y sostenibilidad. Comprender sus características y aplicaciones es fundamental para aprovechar al máximo su potencial y asegurar la calidad y eficiencia en cualquier proceso térmico.

¿Te podemos ayudar? Seguro que sí

No solo ofrecemos un catálogo ya predeterminado. Podemos hacer cualquier tipo de resistencia a medida. Es en lo que nos diferenciamos. Además, te ofrecemos la facilidad para volver a hacer la compra en el futuro.